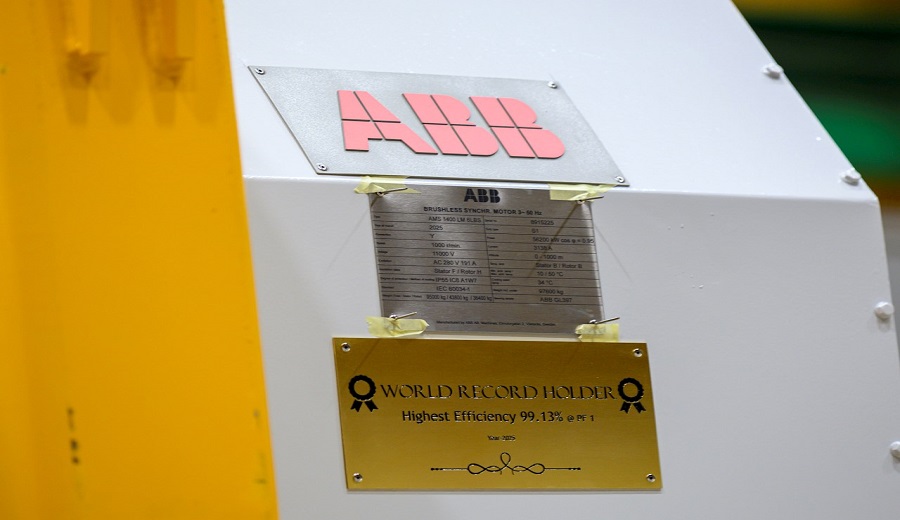

ABB ha alcanzado un nuevo hito en ingeniería eléctrica al desarrollar un motor síncrono de gran tamaño que logra una eficiencia energética sin precedentes del 99.13%, estableciendo un nuevo récord mundial y superando su propia marca anterior de 2017 (99.05%).

Diseñado para una planta siderúrgica en India, el motor es parte de la iniciativa Top Industrial Efficiency (TIE) de ABB, enfocada en superar los estándares actuales de eficiencia en entornos industriales de alta exigencia. Este tipo de innovación tiene un impacto directo en industrias como la minería, donde la demanda energética es elevada y cualquier mejora en rendimiento representa una ventaja operativa y económica sustancial.

Durante su vida útil, estimada de 25 años, se proyecta que este motor permitirá ahorrar aproximadamente 61 GWh de energía, lo que se traduce en 5.9 millones de dólares en costos de electricidad, además de evitar la emisión de 45,000 toneladas de CO₂. Esta reducción equivale a sacar 10,000 vehículos de circulación durante un año.

«ABB tiene la misión de ayudar a las industrias a ser más eficientes y limpias, y este proyecto muestra cómo nuestros productos van más allá de las normas con nuestra iniciativa Top Industrial Efficiency (TIE), que ofrece grandes motores y generadores con la mayor eficiencia energética posible», declaró Brandon Spencer, presidente de ABB Motion. «Esta iniciativa ayuda a nuestros clientes a impulsar la rentabilidad, ya que los costes de electricidad son, con diferencia, el mayor componente del coste total de propiedad (TCO) de este tipo de motores, al mismo tiempo que también están reduciendo sus emisiones de carbono.»

La iniciativa TIE de ABB aborda una importante brecha en los estándares de eficiencia energética para motores grandes (3 MW+), que, a pesar de ser una pequeña parte de la base global de motores, convierten aproximadamente el 25 % de toda la energía relacionada con el movimiento.

El potencial de la eficiencia en Perú

Mientras ABB celebra un nuevo récord mundial en eficiencia energética, en Perú se presenta una urgencia similar por optimizar el rendimiento de sus propios sistemas. En el país, los motores eléctricos consumen aproximadamente el 70% de la energía de una planta industrial, según datos de ABB. Alarmantemente, ocho de cada diez de estos motores en uso son de baja eficiencia, lo que genera pérdidas económicas significativas de hasta US$30 millones anuales. Esta brecha subraya la imperiosa necesidad de adoptar tecnologías más eficientes en la industria local.

Frente a esta realidad, la digitalización emerge como un pilar fundamental para mitigar pérdidas y optimizar operaciones en Perú. Las paradas no planificadas en motores de alta tensión pueden costar hasta US$125 mil por hora, y cerca del 35% de estos tiempos de inactividad podrían evitarse con la digitalización, que facilita el mantenimiento predictivo. A pesar de que un estudio global de Sapio Research y ABB indica que el 99% de las empresas ven en las herramientas digitales una mejora en la disponibilidad y seguridad de los equipos, en Perú solo el 10% de las mineras digitalizan sus motores críticos.